- STEP 3

- リスクアセスメントの実施

3-1.リスクアセスメントとは?

リスクアセスメントとは

労働安全衛生法に基づいたリスクアセスメントについては、「化学物質等による危険性又は有害性等の調査等に関する指針」にその内容が示されています。

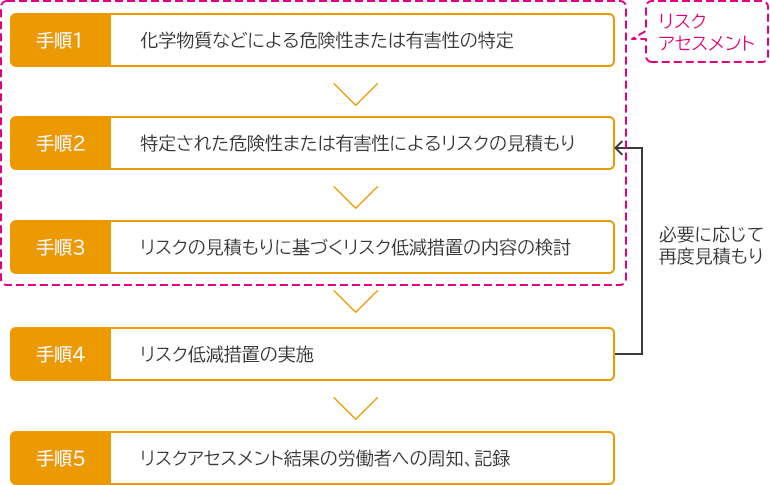

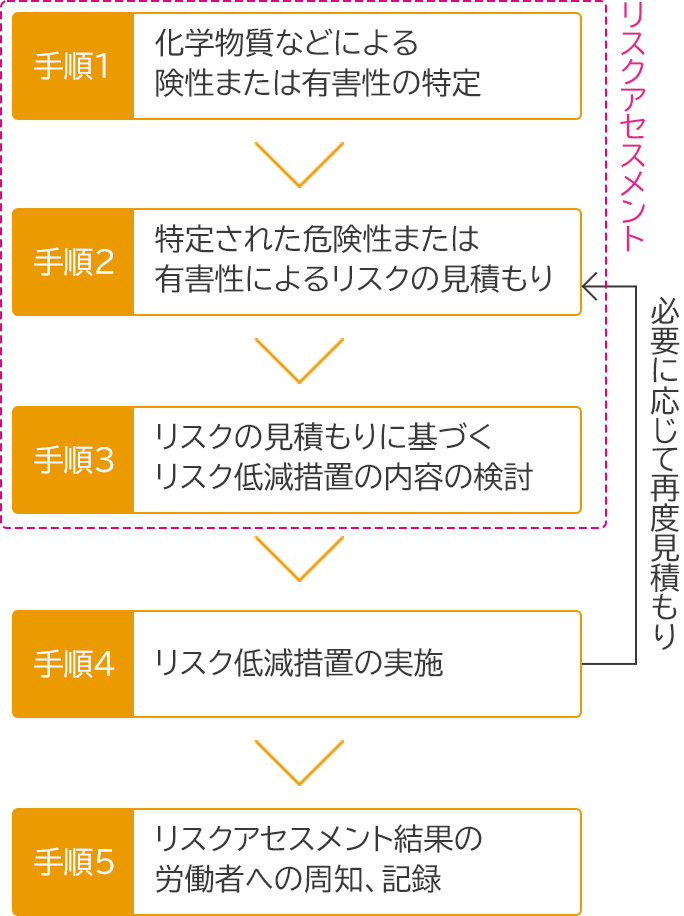

当該指針において「リスクアセスメント」とは、リスクアセスメント対象物の危険性・有害性を特定し、その特定された危険性・有害性に基づくリスクを見積もることに加え、リスクの見積もり結果に基づいてリスク低減措置(リスクを減らす対策)の内容を検討する一連の流れと定義されています。

自律的な化学物質管理において事業者は、リスクアセスメントの結果に基づき、リスク低減措置を実施し、結果の記録保存と労働者への周知を行うことが求められています。

リスク低減措置の種類と検討の優先順位

一般的なリスク低減措置の種類と優先順位を下図に示します。①~④の順番は、より信頼性が高いリスク低減措置から順番に実施するとよいことを意味しています。例えば、④の保護具の着用は火災・爆発等の発生を防ぐための方策ではなく、あくまで作業者を保護する(火災・爆発等の災害から身を守る)ことを目的としています。

- 1本質的安全対策の実施

- 危険性・有害性が高い物質の使用の中止

- より危険性・有害性が低い物への代替

- 使用条件の変更

- 化学物質等の形状変更 等

- 2衛生工学的対策の実施

- 機械設備の防爆構造化

- 安全装置の二重化

- 着火源の排除

- 発散源の密閉化

- 局所排気装置/全体換気装置の設置 等

- 3管理的対策の実施

- 作業手順の改善

- マニュアルの整備

- 定期点検の実施

- 教育訓練の実施 等

- 4有効な個人用保護具の着用

リスクアセスメントの重要性

たとえば危害が発生していなくても、潜在的な危険性や有害性は存在していることがあり、これらが放置されている場合、労働災害が発生する可能性が高い状態であるといえます。

技術の進歩により多種多様な機械設備や化学物質が使用されるようになり、その危険性や有害性のリスクが多様化している現在では、さらなる労働災害の減少を図る為に、後追いではなく、先取りの安全衛生対策を行うことが必要となっています。

化学物質のリスクアセスメントでは、いつ、どの物質について、何を行うのかを確認しましょう!3-2. いつ、どの物質について何を行うへ

-

STEP1

取り扱い化学物質を把握しましょう-

1-1.こんな製品や化学物質を使ってませんか?

-

1-2.取扱い物質をリストアップ

-

1-3.リスクアセスメント対象物に該当するか確認

-

1-4.その他の確認すべきこと

STEP2

体制の整備-

2-1.化学物質管理者の選任

-

2-2.保護具着用管理責任者の選任

-

2-3.社内の周知・啓発

STEP3

リスクアセスメントの実施-

3-1.リスクアセスメントとは?

-

3-2.いつ、どの物質について何を行う?

-

3-3.リスクアセスメントしたらどうする?

STEP4

その他の5つのポイントを確認-

4-1.労働者への教育

-

4-2.ラベル表示、SDS交付

-

4-3.がん原性物質への対応

-

4-4.有害性等の掲示

-

4-5.労働災害時の対応

-

- 独立行政法人労働者健康安全機構 労働安全衛生総合研究所

- 職場のあんぜんサイト

- 労働者健康安全機構

- JNIOSH Channel